Dettagli dei prodotti

L'iniezione di plastica a muffa Starway è la fase più critica nella produzione di prodotti pieni di iniezione. Eventuali prodotti per iniezione pertinenti devono avere uno stampo specifico per realizzarlo specificamente. È l'attrezzatura chiave nel processo di stampaggio di iniezione. L'iniezione di plastica a stampo di alta qualità ha un impatto diretto sulla qualità del prodotto, l'efficienza di produzione e i costi.

I vantaggi dell'iniezione di plastica negli stampi sono quadruplici:

Modanatura ad alta precisione:

In grado di produrre parti con forme complesse e precisione ad alta dimensione.

Alta efficienza di produzione:

Adatto alla produzione in serie a basso costo unitario.

Flessibilità del design:

Gli stampi possono essere personalizzati per adattarsi a diverse specifiche, materiali e requisiti funzionali.

Supporto materiale multiplo:

Può essere utilizzato per produrre una vasta gamma di termoplastici, come ABS, PP, PE, ecc.

Top 5 Mormatura a iniezione prototipo comune

Alcuni dei vantaggi, degli svantaggi e delle caratteristiche degli stampi sono descritti in dettaglio di seguito.

stampo in alluminio

Caratteristiche degli stampi in alluminio:

Leggero

La densità inferiore della lega di alluminio rende lo stampo leggero e facile da trasportare, trasportare e assemblare.

Riduce la necessità di tonnellaggio della macchina per lo stampaggio iniezione e riduce il costo dell'utilizzo delle apparecchiature di elaborazione.

Alta conduttività termica

Le leghe di alluminio hanno un'eccellente conduttività termica, che riduce significativamente il tempo di raffreddamento e migliora la produttività dello stampaggio iniezione.

Ciò è particolarmente vantaggioso per la produzione rapida di modanatura e ciclo corto.

Facile macchinabilità

L'alluminio è un materiale più morbido, rendendo più facile per la lavorazione, il taglio, la perforazione e altre operazioni CNC.

Il ciclo di produzione è breve, di solito solo 3-10 giorni per completare lo stampo.

Vantaggio dei costi

I costi di produzione sono inferiori agli stampi in acciaio, rendendolo adatto a progetti di produzione a piccoli batch con budget limitati.

Non sono necessari processi complessi di trattamento termico e indurimento, riducendo ulteriormente i costi di produzione.

Buona finitura superficiale

La superficie dell'alluminio è facile da lucidarsi, sabbiato, anodizzato, ecc., Che può soddisfare determinati requisiti di aspetto.

Vantaggi degli stampi in alluminio:

Breve ciclo di produzione

Dal design alla consegna, gli stampi in alluminio richiedono in genere solo da 3 giorni a 2 settimane, il che è più veloce degli stampi in acciaio tradizionali.

Conveniente

Adatto a piccoli esigenze di produzione batch o ad hoc, può ridurre significativamente i costi di sviluppo iniziale.

Flessibile

La struttura dello stampo può essere facilmente regolata, il che è adatto a un rapido processo di sviluppo del prodotto iterativo.

Adatto per una vasta gamma di prodotti

Le forme complesse o le parti a parete sottile possono essere prodotte per soddisfare i requisiti diversificati di progettazione del prodotto.

Facile manutenzione

Il trattamento della superficie dello stampo in alluminio è semplice, con un basso costo di manutenzione.

Svantaggi degli stampi in alluminio:

Breve durata di servizio

La lega di alluminio ha una bassa durezza e resistenza all'abrasione. Di solito può resistere solo a 500-10.000 iniezioni, che non possono soddisfare la domanda di produzione di massa.

Scarsa resistenza al calore

L'alluminio ha una capacità limitata di resistere a temperature elevate e l'iniezione prolungata ad alta temperatura può portare alla deformazione della muffa.

Forza insufficiente

Per i prodotti che richiedono un'iniezione ad alta resistenza o ad altissima pressione (ad es. Plastiche rinforzate in fibra di vetro), gli stampi in alluminio potrebbero non essere adatti.

Precisione limitata

Sebbene gli stampi in alluminio possano ottenere una maggiore precisione, la capacità di controllo della tolleranza è ancora leggermente inferiore rispetto agli stampi in acciaio di fascia alta.

Scenari per stampi in alluminio:

Sviluppo del prototipo

Verificare la fattibilità del design e generare rapidamente campioni per i test.

Piccola produzione di lotti

Soddisfare la domanda di produzione di decine a migliaia di pezzi, adatti alla produzione di prova e alla fase di test del mercato.

Verifica del prodotto

Produrre campioni vicini alla produzione di massa per verifica funzionale o dimostrazione di aspetto.

Brevi progetti di tempo di consegna

Applicare alle attività di produzione con tempi di consegna stretti per supportare la svolta rapida.

stampo in acciaio flessibile

Caratteristiche degli stampi in acciaio morbido:

Forza moderata

La durezza del materiale è generalmente compresa tra 28-32 HRC, che può soddisfare le esigenze dello stampaggio di iniezione a media volume (da 5.000 a 50.000 cicli).

Più facile da lavorare con stampi in acciaio duri, in grado di resistere a un certo livello di resistenza e pressione.

Migliore resistenza all'abrasione

L'acciaio morbido ha una migliore resistenza all'usura rispetto agli stampi in alluminio, rendendolo adatto per tempi di ciclo più lunghi.

Costo moderato

Costi inferiori rispetto agli stampi in acciaio duro, ma una durata significativamente più elevata e una durata di servizio rispetto agli stampi in alluminio, adatti a progetti di produzione media con budget limitati.

Facile da modificare

L'elevata tenacia del materiale consente di elaborare e regolare lo stampo dopo la prova dello stampo, supportando l'ottimizzazione del design.

Versatilità

Può essere utilizzato per realizzare strutture complesse o stampi multi-cavità per soddisfare una vasta gamma di esigenze di prodotto.

Vantaggi di stampi in acciaio flessibile:

Vita più lunga

In genere supporta decine di migliaia di cicli di iniezione, rendendolo adatto a esigenze di produzione di medio volume.

Tempo di ciclo moderato

La velocità di elaborazione è più veloce di quella degli stampi in acciaio duro. Ma leggermente più lento di quello degli stampi in alluminio, con un ciclo di produzione generale di circa 2-4 settimane.

Economico

L'equilibrio tra forza, vita e costo. È particolarmente adatto per test di funzionalità, produzione di prova e alcuni progetti di produzione di massa.

Adatto per una vasta gamma di materie plastiche

Adattabile allo stampaggio a iniezione della maggior parte delle materie plastiche ingegneristiche, tra cui ABS, PC, PP, ecc.

Maggiore precisione

Rispetto agli stampi in alluminio, gli stampi in acciaio flessibili possono ottenere una precisione dimensionale più elevata e finitura superficiale.

Svantaggi di stampi in acciaio morbido:

Durezza limitata

Debole per lo stampaggio o la lavorazione della forza di forza ad altissima pressione di materiali rinforzati in fibra di vetro

Scarsa resistenza alla corrosione

Incline alla ruggine in elevata umidità o ambienti acidi, che richiedono una manutenzione regolare e l'applicazione di inibitori della ruggine.

Pesante peso

Più pesanti degli stampi in alluminio, con conseguenti costi di trasporto e assemblaggio più elevati.

La longevità non è buona come stampi in acciaio duro

Non può supportare le esigenze di produzione di massa a lungo termine. Non è adatto a progetti con oltre un milione di cicli.

Materiali comuni per stampi in acciaio morbido

Acciaio P20

Acciaio da stampo a bassa durezza comunemente usata, durezza in 28-32 HRC, adatto per la produzione di volume medio.

Buona lavorabilità, resistenza all'usura moderata, economica.

718 acciaio

L'acciaio stampo contenente cromo ha una buona resistenza all'usura e resistenza alla corrosione.

Comunemente usato in stampi a iniezione esigenti, come parti trasparenti e parti di precisione.

Acciaio S50C

Un acciaio per strumenti di carbonio che è economico ma meno resistente.

Adatto a progetti di utilizzo a breve termine o a basso budget.

Acciaio Nak80

L'acciaio altamente lucido è adatto a prodotti che richiedono una finitura superficiale elevata, come gli alloggiamenti cosmetici.

Confronto di stampi in acciaio morbido con altri stampi

| Caratterizzazione | Stampi in acciaio morbido | Stampi in alluminio | Stampi in acciaio duro |

| Durezza | Moderare | Inferiore | Alto |

| Costi | Moderare | Inferiore | Alto |

| Tempo del ciclo | 2-4 settimane | 3-10 giorni | 4-6 settimane |

| Lotti applicabili | 5,000-50,000 | 500-10,000 | 50.000 o più |

| Durata | Moderare | Relativamente basso | Relativamente alto |

| Modificare la difficoltà | Facile da modificare | Molto facile da modificare | Più difficile da modificare |

Stampi da stampa 3D

Caratteristiche degli stampi stampati in 3D:

Elevata flessibilità

Le forme geometriche complesse possono essere stampate con un alto grado di libertà di progettazione, consentendo la realizzazione di strutture che sono difficili da produrre con metodi di elaborazione tradizionali, come canali di raffreddamento interno e design leggero.

Breve ciclo di produzione

Di solito, 1-3 giorni per completare la produzione di stampi, rispetto allo stampo tradizionale per risparmiare molto tempo.

Basso costo

Particolarmente adatto per piccoli lotti o produzione una tantum, evitando gli investimenti iniziali elevati di stampi tradizionali.

Diversità materiale

La plastica, la resina fotosensibile, la polvere di metallo e altri materiali possono essere utilizzati per regolare le prestazioni dello stampo in base alla domanda.

Adatto per la progettazione di verifica

Stampi prototipo possono essere realizzati rapidamente per la verifica della progettazione del prodotto o la produzione di prova di piccole lotti.

Vantaggi degli stampi stampati 3D:

Produzione rapida

Dal design allo stampaggio in ore a giorni, adatto a una rapida iterazione e validazione.

Basso costo

Elimina la necessità di costose attrezzature tradizionali in acciaio e lavorazione dello stampo, rendendolo particolarmente adatto a progetti di produzione e sperimentali a basso volume.

Produzione di struttura complessa

Facile implementazione di strutture interne, superfici sagomate e ottimizzazione funzionale come canali di raffreddamento idrodinamico.

Scasso di materiale ridotto

La produzione additiva utilizza solo i materiali necessari ed è più rispettosa dell'ambiente rispetto ai tradizionali processi di taglio.

Supporto di ottimizzazione del design

Flessibilità nel modificare i progetti di stampo, se necessario durante la produzione per adattarsi rapidamente ai cambiamenti della domanda.

Svantaggi di stampi stampati 3D:

Durata più breve

Rispetto ai tradizionali stampi in acciaio, gli stampi stampati in 3D sono meno resistenti e non sono adatti per un uso prolungato ad alta pressione e alte temperature.

Capacità a portata di carico limitata

Soprattutto gli stampi in plastica o resina sono facili da deformarsi o danneggiati nel processo di iniezione o di cestino.

Precisione limitata e qualità della superficie

La trama del livello stampato può richiedere un'ulteriore elaborazione e la finitura superficiale non è buona come gli stampi tradizionali.

Limitazioni materiali

Sebbene sia disponibile la tecnologia di stampa 3D in metallo, il costo è elevato e gli stampi in resina o plastica comuni sono limitati nella loro applicabilità.

Capacità batch insufficiente

Adatto per la produzione o la convalida di prova in batch per piccoli batch, ma non adatto per la produzione di massa a lungo termine.

Selezione del materiale per stampi da stampa 3D:

Resina fotosensibile

Adatto per test o verifica di stampaggio a iniezione in batch di piccole dimensioni, con una migliore precisione di stampaggio e prestazioni di dettaglio.

Plastica (EG PLA, ABS)

Stampi stampati utilizzando la tecnologia FDM, il basso costo, ma una minore resistenza al calore e la resistenza.

Metalli

Gli stampi stampati con polvere di metallo (EG in acciaio inossidabile, lega di alluminio) sono adatti ad alte resistenza e ad alte esigenze di precisione, con costi più elevati.

Materiali compositi

Stampare stampi attraverso materiali in plastica rinforzata o composito per una maggiore durata e funzionalità.

Confronto di stampi stampati 3D e stampi tradizionali:

| Caratterizzazione | Stampi da stampa 3D | Stampi tradizionali |

| Ciclo di produzione | 1-3 giorni | 2-6 settimane |

| Costi | Fino a medio | Medio a alto |

| Dimensione del lotto applicabile | Piccole quantità (<1000 pieces) | Large quantities (>5000 pezzi) |

| Flessibilità di produzione | Alto | Basso |

| Durata di servizio | Corto | Lungo |

| Struttura complessa | Facile realizzazione | Fatto realizzazione |

Stampo in silicone

Caratteristiche di stampi in silicone:

Elevata flessibilità e malleabilità

Il materiale al silicone ha una buona flessibilità e duttilità. E può replicare accuratamente i dettagli della superficie dello stampo madre, adatti a forme geometriche complesse.

Resistenza ad alta temperatura e stabilità chimica

Gli stampi in silicone di alta qualità sono in genere resistenti alle alte temperature (da -60 a 250 gradi) e sono resistenti alla maggior parte delle sostanze chimiche.

Basso costo

I bassi costi di produzione li rendono particolarmente adatti per la produzione di piccoli lotti e la prototipazione rapida.

Breve ciclo di produzione

Il processo di produzione è semplice, di solito 1-3 giorni per completare la produzione dello stampo e metterlo in uso.

Ampia gamma di applicazioni

Può essere utilizzato per modellare una vasta gamma di materiali, tra cui resine, poliuretano, cera, metalli a basso punto di fusione, ecc.

Vantaggi degli stampi in silicone

Semplice produzione

Processo di produzione semplice, non è necessario attrezzature o processi complessi.

Adattabilità a basso costo

Ideale per la produzione di piccoli lotti o una prototipazione rapida, con significativi risparmi nei costi di sviluppo.

Elevata precisione di riproduzione

Può riprodurre accuratamente i dettagli dello stampo master, comprese trame minime e strutture complesse.

Flessibile

Facile da rilasciare lo stampo, evitando danni al prodotto finito.

Ampia scelta di materiali

Può essere utilizzato per modellare una vasta gamma di materiali come resina, poliuretano, gesso e metalli a basso punto di fusione.

Svantaggi di stampi in silicone:

Breve durata di servizio

Rispetto agli stampi metallici, gli stampi in silicone hanno una resistenza all'usura più corta e una durata della vita. E generalmente può produrre solo dozzine a centinaia di prodotti.

Proprietà meccaniche limitate

Gli stampi in silicone hanno una bassa durezza e resistenza, rendendo difficile resistere allo stampaggio a iniezione ad alta pressione o ad alta temperatura.

Stabilità dimensionale insufficiente

Gli stampi in silicone sono soggetti a deformazioni a causa dell'uso ripetuto, che influenza l'accuratezza dimensionale dei prodotti.

Sensibile all'ambiente

I materiali in silicone sono suscettibili all'umidità e alla temperatura e devono essere conservati in condizioni adeguate.

Selezione del materiale dello stampo in silicone:

Silicone trasparente

Per stampi ad alta precisione e applicazioni di stampo visivo.

Silicone ad alta durezza

Fornisce una migliore resistenza all'abrasione e stabilità dimensionale ed è adatto alla produzione di piccoli batch.

Silicone di grado alimentare

Utilizzato per la produzione di stampi per alimenti, come stampi di cioccolato e torte.

Silicone industriale

Adatto alla produzione di parti industriali, come parti automobilistiche, foche, ecc.

Stampo di resina epossidica

Caratteristiche degli stampi di resina epossidica:

Resistenza ad alta resistenza e usura

La resina epossidica si indurisce per formare una superficie dura in grado di resistere all'elevata sollecitazione meccanica, adatta a processi complessi e utilizzo di lunga data.

Buona resistenza chimica

Resistente agli acidi, agli alcali e alla maggior parte dei solventi chimici, particolarmente adatti allo stampaggio di impregnazione di resina di materiali compositi.

Eccellente stabilità termica

Gli stampi a resina epossidica possono resistere a temperature elevate (di solito a 120 gradi -180 gradi, lattina epossidica speciale resistente fino a 250 gradi), adatto per il processo di stampaggio a caldo.

Precisione ad alta dimensione

Il restringimento a basso indurimento (di solito inferiore all'1%) mantiene l'accuratezza dei dettagli e della forma dello stampo principale.

Elevata morbidezza superficiale

La superficie dello stampo può essere lucidata a un effetto specchio, che aiuta a migliorare la qualità del prodotto finito e l'effetto di rilascio.

Vantaggi degli stampi di resina epossidica:

Costi di produzione relativamente bassi

Costo inferiore rispetto agli stampi metallici, adatti per la produzione di piccoli lotti e la prototipazione.

Leggero

Rispetto agli stampi metallici, gli stampi a resina epossidica hanno un peso più leggero, rendendoli più facili da maneggiare e manipolare.

Elevata resistenza alla corrosione

Resistente a una vasta gamma di solventi e materiali chimici, estendendo la vita dello stampo.

Elevata flessibilità di elaborazione

Le proprietà dello stampo possono essere regolate con riempitivi o altri materiali di rinforzo per soddisfare una vasta gamma di esigenze di processo.

Capacità di stampaggio rapido

Breve ciclo di produzione, adatto a una rapida risposta alla domanda del mercato.

Svantaggi degli stampi di resina epossidica:

Durata limitata

Rispetto agli stampi metallici, gli stampi a resina epossidica sono meno resistenti all'impatto e all'abrasione. E sono adatti per la produzione di massa di piccole e medie dimensioni.

Conducibilità termica inferiore

La conduttività termica è inferiore agli stampi metallici, il che può ridurre la produttività in alcuni processi di riscaldamento.

Requisiti di demolding elevati

È facile danneggiare la superficie dello stampo durante la demolda, quindi è necessario utilizzare un agente di rilascio di stampo di alta qualità.

Facile da deformarsi di grandi dimensioni

Gli stampi di grandi dimensioni possono essere deformati sotto stress o un ambiente ad alta temperatura.

Cura e manutenzione di stampi resina a resina:

Pulisci la superficie

Pulire la superficie dello stampo dopo ogni utilizzo per evitare danni ai residui allo stampo.

Ispezione regolare

Ispezionare regolarmente lo stampo per crepe, deformazioni o usura.

Uso dell'agente di rilascio dello stampo

Applicare uniformemente l'agente di rilascio prima di ogni utilizzo per ridurre i danni alla superficie dello stampo.

Ambiente di stoccaggio

Conservare lo stampo in un luogo secco e fresco, evita la luce solare diretta o un ambiente ad alta temperatura.

Riparazione e ristrutturazione

Se lo stampo è danneggiato, può essere riparato con materiale resina epossidico per prolungare la durata della vita.

Tabella di confronto del numero di volte in cui viene utilizzato lo stampo

Viene utilizzato la tabella di confronto del numero di volte in cui lo stampo prototipo

| Tipo di muffa | Ciclo di produzione | Numero di volte utilizzate | Scenari applicabili |

| Stampo in alluminio | 5-15 giorni | Circa 500-1000 volte | Adatto per la produzione di piccoli lotti o lo sviluppo del prototipo, un uso meno frequente, adatto a prototipi rapidi. |

| Stampo in acciaio flessibile | 10-30 giorni | Circa 5000-10000 volte | Adatto per una produzione batch di piccole e medie dimensioni, durata più lunga, adatta alla produzione di massa con requisiti di precisione media. |

| Stampo in silicone | 2-7 giorni | Circa 10-50 volte | Adatto a prototipazione rapida, produzione di piccoli lotti o opere d'arte, ecc. Uso limitato, facilmente danneggiati, adatti a parti con forme complesse. |

| Stampi da stampa 3D | 1-7 giorni | Circa 10-100 volte | Adatto per produzione a basso volume, prototipazione o parti di forma complessa, ma scarsa durata e non adatte per un uso a lungo termine. |

| Stampo di resina epossidica | 5-10 giorni | Circa 100-500 volte | Applicabile alla produzione di massa di piccole e medie dimensioni, maggiore precisione, uso relativamente più frequente, ma ancora meno resistente rispetto agli stampi metallici. |

Come scegliere il miglior stampo per iniezione adatto?

Quantità campione

Requisiti del prodotto

Costo del tempo

Vincoli di bilancio

Va notato che la selezione di tutti i prototipi di stampaggio a iniezione dovrebbe prima riferirsi ai requisiti e al prezzo del prodotto, la combinazione dei due per selezionare gli stampi prototipo più adatti

Modellare il processo di produzione di iniezione in plastica

I seguenti sei punti sono i processi necessari durante la produzione di stampi

Analisi della domanda dei clienti: Prima di produrre iniezione di plastica di stampo, è necessario prima comunicare con il cliente per comprendere i requisiti specifici del prodotto, come aspetto, funzione, materiale, resistenza, dimensioni, ecc ... Al momento, è anche necessario considerare il design per la produzione (DFM) del prodotto modellato a iniezione per garantire che il design possa essere elaborato senza problemi e fabbricato dallo stampo.

Analisi del flusso di muffe: L'analisi del flusso dello stampo è una simulazione al computer del processo di stampaggio di iniezione per prevedere il percorso del flusso di fusione in plastica, la distribuzione della temperatura, le variazioni di pressione e altre informazioni. Aiuta a identificare potenziali problemi come bolle, scatti corti, raffreddamento irregolare, ecc., Quindi ottimizzare il design dell'iniezione di plastica dello stampo.

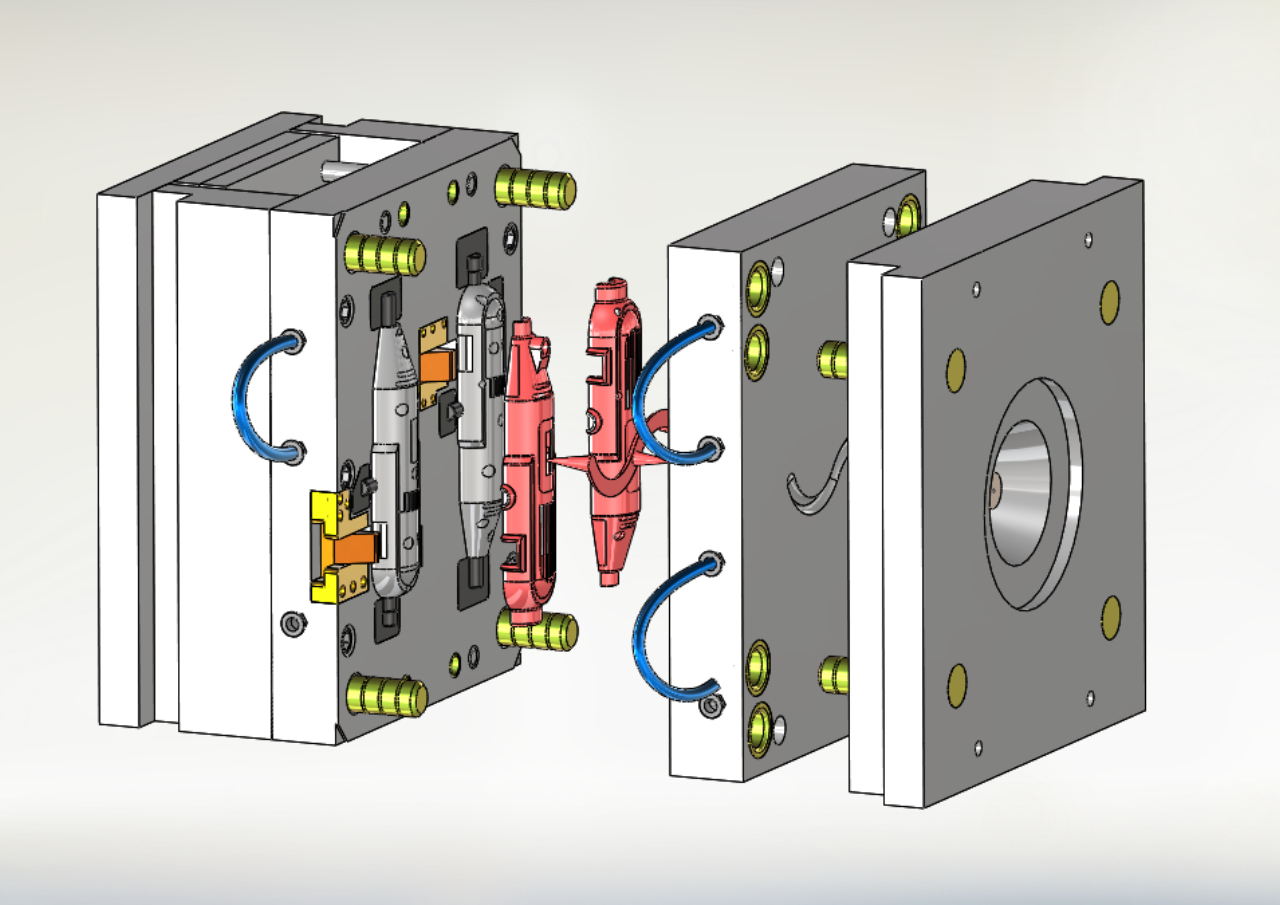

Design 3D:Gli ingegneri di muffa utilizzano software CAD professionale (ad es. SolidWorks, Catia, UG, ecc.) Per disegnare il design 3D dello stampo. Il processo di progettazione include la progettazione strutturale dell'iniezione di plastica dello stampo, la progettazione della cavità dello stampo, la progettazione del sistema di raffreddamento, la progettazione delle porte e i corridori, la progettazione del sistema di espulsione e così via. L'obiettivo del design è garantire il funzionamento efficiente e la stabilità a lungo termine dell'iniezione di plastica dello stampo.

Design strutturale dello stampo:La struttura di base dell'iniezione di plastica dello stampo include stampo fisso, stampo in movimento, sistema di versamento, sistema di raffreddamento, sistema di espulsione e così via. Il design di ciascuna parte deve essere coordinato con precisione per garantire che lo stampo possa funzionare senza intoppi.

Design della cavità:Secondo la forma, le dimensioni e la complessità dei prodotti in plastica, sono progettate le cavità dello stampo dello stampo e il numero di cavità può essere uno stampo a singola cavità o uno stampo multi-cavità. Gli stampi multi-cavità vengono generalmente utilizzati per aumentare la produzione di massa.

Progettazione del sistema di raffreddamento:La progettazione del sistema di raffreddamento influisce direttamente sul ciclo di stampaggio e sulla qualità del prodotto. Un sistema di raffreddamento ben progettato può raffreddare rapidamente la plastica, ridurre il tempo di ciclo ed evitare deformare e deformazione del prodotto.

Selezione della macchina per stampaggio a iniezione:In base alle dimensioni, al peso e alla pressione di iniezione dello stampo, selezionare la macchina per stampaggio iniezione appropriata.

Tutti questi compiti devono essere chiari prima che la produzione di stampo debba essere progettata. Il buon stampo è necessario dalla domanda dei clienti alla precisione di produzione di ogni parte dello stampo da considerare insieme!

Selezione del materiale:

Stampo in acciaio:Di solito usano l'acciaio più elevato, come P20, H13, S136, ecc. È adatto alla produzione di massa e ha una lunga durata.

Stampo in alluminio:Gli stampi in alluminio sono leggeri, hanno brevi cicli di elaborazione e sono adatti per piccoli batch o prototipi rapidi.

Stampo in acciaio morbido:Utilizzato per la produzione a basso a medio volume, con buona efficacia in termini di costi.

Stampi di plastica:Adatto per alcune semplici esigenze di stampaggio e di solito applicate alla produzione di prodotti a basso costo.

Processo di lavorazione:

MACCHINAZIONE RUPPIO:Innanzitutto, i centri di lavorazione a CNC e i torni CNC vengono utilizzati per la lavorazione ruvida per rimuovere il materiale in eccesso e formare la forma generale dello stampo.

Finitura:Successivamente, lo stampo è finito utilizzando apparecchiature ad alta precisione per garantire l'accuratezza dimensionale e la finitura superficiale. Per la finitura, le parti di dettaglio complesse possono essere lavorate con apparecchiature di lavorazione elettrica (EDM).

Macchinatura del sistema di raffreddamento:I fori e i corridori di raffreddamento sono lavorati con precisione da perforazioni CNC per garantire un raffreddamento ottimale.

Lucidare e placcare:La lucidatura viene eseguita sulla superficie dello stampo per garantire che la superficie del prodotto finale sia liscia e libera da graffi e imperfezioni. Nel frattempo, per migliorare la durata dello stampo, possono essere aggiunti trattamenti come la placcatura cromata o il nitrisione alla superficie dello stampo.

Assemblea:Assemblare ogni parte elaborata in uno stampo completo per garantire che ogni parte sia ben coordinata e si muova senza intoppi.

Debug: dopo aver installato lo stampo sulla macchina per lo stampaggio iniezione, eseguire uno stampo di prova. Controllare la qualità dei prodotti modellati durante il processo di stampaggio di prova, inclusi l'aspetto, le dimensioni, i difetti di stampaggio e così via. Allo stesso tempo, viene eseguita la messa a punto se necessario, come la modifica del design del gate e l'ottimizzazione del sistema di raffreddamento.

Test funzionale:Per garantire che lo stampo possa funzionare correttamente, il sistema di espulsione, il sistema di raffreddamento e il sistema di versamento devono funzionare in modo efficace.

Questo passaggio è garantire che la successiva produzione di qualità del prodotto sia fuori dai prerequisiti necessari, solo per fare un buon lavoro in tutti gli aspetti del debug della successiva produzione di prodotti per ottenere i risultati desiderati!

Controllo della dimensione:La misurazione della dimensione viene effettuata mediante strumenti di misurazione di precisione come la macchina di misurazione delle coordinate (CMM) per garantire la precisione della lavorazione dello stampo.

Ispezione della stampo di prova: condurre stampi di prova effettivi per verificare se le parti di plastica prodotte soddisfano i requisiti di progettazione e se ci sono bolle, difetti o difetti a forma.

Coerenza del prodotto:Condurre la verifica prima della produzione di massa per garantire la coerenza del prodotto durante la produzione di massa.

Questo passaggio è l'accettazione che determinerà direttamente la successiva produzione di prodotti, ma anche il passo più importante!

Manutenzione regolare:Pulire e ispezionare regolarmente gli stampi. E riparare eventuali parti usurate o danneggiate in tempo per prolungare la durata della durata degli stampi.

Lubrificazione e anticorrosione:Riempi regolarmente lo stampo di lubrificante per prevenire la ruggine e la corrosione, in particolare sui fori di raffreddamento usati e sulle parti in movimento.

Questo passaggio del processo è di estendere la durata della durata dell'iniezione di plastica dello stampo, riducendo il costo dei singoli prodotti.

Dall'analisi della domanda, nella progettazione di muffe e nell'elaborazione all'assemblaggio finale e al debug, ogni fase determina la qualità dello stampo e il prodotto finale. Ottimizzando continuamente il design e scegliendo il materiale giusto per l'iniezione di plastica dello stampo, i produttori possono fornire iniezione di plastica di stampo di alta qualità per soddisfare le esigenze di produzione dei clienti e garantire una produzione efficiente di prodotti.

Requisiti del prodotto

1.Dimensione del prodotto, forma e requisiti funzionali.

2.Requisiti di qualità della superficie (ad es. Gloss, consistenza).

Selezione del materiale

Proprietà di materiali plastici come fluidità, restringimento e resistenza ad alta temperatura.

La vita da muffa

1.Resistenza all'usura e durezza del materiale dello stampo (ad esempio P20, acciaio H13, ecc.).

2.Processo di trattamento superficiale (ad es. Placcatura cromata, nitriding) per prolungare la durata di servizio.

Precisione di elaborazione

Garantire la precisione che si adatta tra le parti dello stampo per evitare difetti come i bordi volanti e la deformazione dei prodotti.

Efficienza di raffreddamento

La progettazione del sistema di raffreddamento influisce direttamente sui tempi del ciclo di stampaggio e l'efficienza della produzione.

Efficienza della produzione

Se utilizzare il design multi-cavità, il demolding automatizzato, ecc. Per migliorare la velocità di produzione.

Riferimento di vita medio di stampaggio di stampaggio iniezione

| Media del tipo di muffa | Stampo in alluminio |

| Stampo in acciaio ordinario | 500.000 ~ 1.000.000 di volte |

| Stampo in acciaio di alta qualità | 1.000.000 ~ 2.000.000 di volte e oltre |

| Stampo in alluminio | 10.000 ~ 100.000 volte di die |

Dati più dettagliati di seguito

| Prodotto principale | Stampo per iniezione di plastica, stampo di parte medica, IML/IMD, stampo di iniezione 2K, stampo di gomma silicone, fusione, prototipo, fresatura a CNC, CNC svolta ... |

| Formato file | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, campione |

| Materiale plastico | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Tempo di consegna degli stampi | 20-35 giorni, dipende dalle dimensioni e dalla struttura del prodotto |

| Tempo di consegna della produzione di massa | 25-30 giorni, dipende dalle dimensioni e dalla struttura del prodotto |

| Gamma di peso del prodotto | Da 1 g a 5000 g |

| Precisione della muffa | +/- 0,01mm |

| La vita da muffa | 300K-500k scatti, aggiorna i stampi gratuitamente |

| Cavità della muffa | Cavità singola, multi-cavità. |

| Sistema di corridore | Hot Runner e Cold Runner. |

| Attrezzatura | 1. Macchine per lo sviluppo di tooling: centro di lavorazione ad alta efficienza mikron Swiss, lavorazione Swiss Mikron High Speed CNC Centro, Giappone Makino CNC Macinazione Macinazione Centro, Taiwan Well Head CNC Machining Center, Swiss Chamhilles Edm Machining Center, Giappone Makino Edge 3S Sinker EDM ... 2. Macchinaria di finitura del componente: Henghui Sing & Bio-Padding Machine, linea di spruzzatura dell'olio di grado 100.000 ... 3. Macheneria di iniezione: macchina per stampaggio ad iniezione completamente elettrica Toyo Si-Five, Iniezione Yizumi, Iniezione Donghua Macchina, macchinari haitiani, macchina per iniezione di Sumitomo, doppia macchina di stampaggio haitiana ... |

| Attrezzature per macchine per iniezione | Secondo la precisione del prodotto per scegliere il modello diverso 80T, 120T, 250T, 450T, 800T, 1200t Iniezione. |

| Trattamento superficiale | Lucidare, dipingere, chroming, anodizzazione, spazzolatura, screening della seta, trasferimento di acqua, taglio laser, rivestimento in pelle, consistenza, sanblasting, doratura, pittura UV ... |

| Colore | Bianco, nero, rosso, blu..et. Secondo il requisito del cliente. |

| Ispezione | Ispezione al 100% da parte del QC, QA prima della spedizione. |

| Applicazioni | Tutti i tipi di auto di riserva, macchinari, elettrodomestici, prodotti elettronici, dispositivi medici, cartoleria, computer, interruttori di alimentazione, switch in miniatura, architettura, attrezzature per materie prime e A/V, hardware e stampi in plastica, attrezzature sportive e Regali e altro ancora. |

| Sistema di controllo di qualità | Certificazione del sistema di gestione della qualità ISO9001. |

| Pacchetto | Secondo il requisito del cliente |

I nostri servizi

Design e ingegneria dello stampaggio iniezione

1.Design dello stampo con 4 ingegneri con 5-10 anni di esperienza

2.Modellazione solida 3D

3.Adattamento dei parametri di processo

4.Analisi del flusso di muffe

Realizzazione di stampaggio a iniezione

1.Elaborazione e produzione di stampi interni ("Non esternalizziamo mai!")

2.100+ strutture di lavorazione di precisione di livello mondiale

3.Tolleranze di ± 0,001 mm

4.Standard certificati ISO 9001

Produzione di parti di plastica

1.20+ 35 tonnellate - 1200 tonnellate di stampaggio di stampaggio iniezione

2.Centinaia di materiali termoplastici tra cui scegliere

3.Controllo di qualità rigoroso: IQC, IPQC, FQC

4.Confezionamento e imballaggio personalizzati dopo lo stampaggio iniezione

Tipi di stampi di stampaggio a iniezione:

-

Classificato per il numero di cavità dello stampo:

-

Stampo a cavità singola:modellare un prodotto alla volta, adatto a piccoli lotti o prodotti ad alta precisione.

-

Stampo multi-cavità:Lo modellatura di più prodotti alla volta, migliora l'efficienza della produzione, adatto alla produzione di massa.

-

-

Classificato per struttura dello stampo:

-

Due piastre:Struttura semplice, adatta per prodotti in plastica generale.

-

Stampo a tre plate:Aumentare la funzione di separazione del sistema di versamento, adatto a prodotti complessi o alimentazione multipunta.

-

-

Classificato per applicazione:

-

Hot Runner Stampo:Ridurre gli sprechi e migliorare l'efficienza dello stampaggio riscaldando il sistema di corridore.

-

Stampi per corridori freddi:Gli stampi tradizionali sono a basso costo, ma producono più rottami.

-

Struttura degli stampi di stampaggio a iniezione:

-

I componenti principali dello stampo:

Stampo dinamico e fisso:Lo stampo è costituito da uno stampo dinamico (montato sul modello mobile della macchina per stampaggio a iniezione) e uno stampo fisso (montato su un modello fisso), che sono chiusi per formare una cavità dello stampo.-

Cavità e nucleo:La cavità determina la forma del prodotto e il core costituisce la struttura interna del prodotto.

-

Sistema di versamento:Include canali di flusso principali, collettori, cancelli e tasche fredde, che vengono utilizzate per trasportare la fusione della plastica nella cavità dello stampo.

-

Sistema di raffreddamento:Aiuta la plastica fusa a solidificarsi e modellare rapidamente attraverso i corsi d'acqua di raffreddamento.

-

Sistema di scarico:esaurisce l'aria o fondere il gas dalla cavità dello stampo per evitare difetti.

-

Sistema di demolding:compresi i perni di espulsione, le piastre di spinta, ecc., Utilizzate per espellere il prodotto modellato dallo stampo.

-

-

Struttura ausiliaria:

-

Pilastro guida e boccole guida:Garantire l'accuratezza dell'allineamento degli stampi mobili e fissi.

-

Base di stampo:Corregge e supporta i componenti dello stampo, fornendo resistenza e stabilità.

-

Dettagli materiali Scheda di visualizzazione

| Materiale | Spessore della parete consigliato [mm] | Spessore della parete consigliato [pollici] |

| Polipropilene (pp) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Addominali | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polietilene (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polistirolo (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Poliuretano (pur) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Policarbonato (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| SBIRCIARE | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silicone | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Caso di prodotto

Starway Factory Strength

La nostra hotline di servizio gratuita: +86 15821850866

13

anni

Lavoro nel settore dal 2011

5

Squadre

Abbiamo 5 team che sono un team di sviluppo del mercato, 4 seminari di elaborazione, un team di acquisto, un team di ingegneria e un team di controllo di qualità.

3

prototipo di giorno

Possiamo prototipare un prodotto in appena 3 giorni

Se sei interessato ai nostri prodotti o vuoi realizzare e personalizzare i prodotti, non esitare a contattarci.

Etichetta sexy: Iniezione di plastica da muffa, produttori di iniezione di plastica in plastica in porcellana, fornitori, fabbrica